来源:LZY 发布时间:2026-01-12

随着制造业向着高精度、绿色化与智能化方向不断迈进,对工件清洁度、环境友好性以及作业效率的要求日益严苛。传统的清洗方式,如化学清洗、喷砂和机械打磨,不仅存在环境污染、基材损伤、劳动强度大等问题,也难以适应柔性化、小批量、多品种的现代生产模式。

在这样的背景下,拉杆式脉冲激光清洗机(风冷)应运而生,以其高效、无损、零污染、极致便携的卓越特性,为现代工业提供了一套革新型的绿色清洗系统解决方案。

核心优势与解决方案亮点:

1. 轻便机动,赋能现场高效作业

设备创新采用一体化拉杆结构设计,整机重量控制在约25公斤,形态紧凑,占地面积不足半平方米。这种设计极大提升了设备的机动性,使其能够轻松穿梭于车间通道,快速抵达高空作业平台、狭窄设备间隙或户外施工场地,实现对模具、大型钢结构、焊接工位等场景的“移动式即时清洗”,显著减少了工件搬运与产线停机的成本。

2. 智能清洗,实现工艺精准可控

设备搭载高清液晶触控屏,结合智能图形化操作界面,使得参数设置一目了然。其核心的扫描系统支持8种可编程扫描模式(如光栅、螺旋、矩形填充等),用户可根据清洗对象的几何形状、材质特性与污渍种类,灵活定制清洗路径、光斑重叠率与能量分布。独有的辅助定焦装置,能在作业中自动锁定最佳工作距离,从根本上避免了因手动对焦不准导致的清洗不均或效率低下,确保每一寸表面的处理都均匀、一致、可靠。

3. 纯粹环保,践行绿色制造承诺

清洗过程完全摒弃化学溶剂、磨料等消耗品,仅依靠高能激光光子与表面污染物相互作用,实现污渍的瞬间气化或剥离。作业中无有毒废气排放,无粉尘飞扬,无液体残留,从根本上杜绝了二次污染。这不仅为操作人员提供了更安全健康的工作环境,也完美契合了电子半导体、航空航天、食品包装机械等行业对超高洁净度与生产过程零污染的严苛标准。

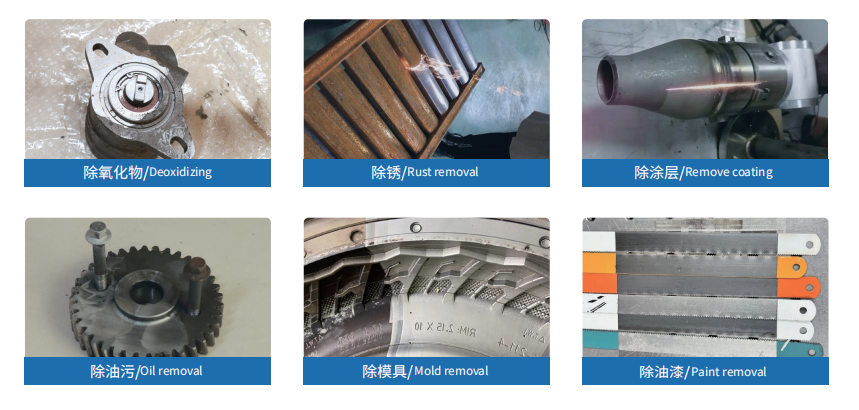

4. 强大适应,覆盖广阔行业疆域

该设备凭借其可调的脉冲参数(脉宽20-500ns,频率1-3000Hz)与多焦距场镜选项,能够智能匹配从轻薄油污到厚重氧化皮、从高分子涂层到金属焊渣的各种清洗挑战。其应用已成功渗透并服务于多个国民经济关键领域,形成了从精密制造到重型装备,从文化遗产保护到尖端国防科技的全方位覆盖网络。

典型应用场景深度解决方案:

• 模具智能维护与效能提升方案

针对注塑、压铸模具表面残留的脱模剂、积碳和氧化物,激光清洗可进行非接触式精密去除。无需拆卸模具,直接在机台上操作,不仅能恢复模具表面光洁度,保证产品质量,更能疏通细微排气孔,显著延长模具使用寿命,减少停机维护时间,提升整体生产效率。

• 焊接工艺全流程质控方案

在焊接前,激光可彻底清除待焊区域的油污、锈迹及镀层,形成最佳金属表面活性,从源头上提升焊接强度与一致性。焊接后,可高效去除焊缝周围的焊渣、飞溅和氧化色,使焊道美观整洁,满足高标准外观与无损检测要求,实现焊接工艺的“前处理-后整理”一站式清洁闭环。

• 文化遗产与建筑立面修复性清洁方案

对于古建筑石材、金属构件、雕像等珍贵文物,传统清洁方法极易造成侵蚀或磨损。激光清洗通过精准的能量控制,可逐层剥离表面附着的污垢、 油漆或有害盐分,而完全无损其历史包浆与原始肌理,为文物保护提供了革命性的“微创手术”式清洁手段。

• 航空航天高端部件可靠性与安全性保障方案

航空发动机叶片、涡轮盘、机身结构件等关键部件,对表面清洁度和完整性要求极高。激光清洗能够在不引入应力、不改变金属相结构的前提下,彻底清除氧化物、热障涂层残余及各类污染物,满足部件翻新、检修与装配前的超高洁净度标准,是保障飞行器安全性与可靠性的关键工艺环节。

拉杆式脉冲激光清洗机(风冷)已不仅仅是替代传统工艺的一款设备,更是推动各行业走向更高效、更绿色、更智能生产模式的重要技术引擎。

扫码关注